Invent

LEAN è automazione sostenibile

Una innovativa linea per l’assemblaggio delle trasmissioni nello stabilimento di Rivalta offre una serie di benefici per l’ergonomia dell’operatore e ancora più valore per il cliente finale.

Mar 2020

Sappiamo che l’approccio Lean, con tutto ciò che concerne l’ambito industriale, vede la sua consacrazione nel mondo della produzione almeno dagli anni 50. Negli anni 80 poi, diventa un vero e proprio movimento universalmente riconosciuto, ma l’albero genealogico della Lean annovera nomi di illustri capitani d’impresa dello scorso secolo. Accanto a Henry Ford e Kiichirō Toyoda, infatti anche l’indimenticabile Jack Welch ( CEO di GE dal 1981 al 2001 da poco scomparso) è uno dei padri della Lean.

Una storia che ben conoscono i professionisti GE come Patrizia Mazza, Lean Leader di Avio Aero: “il contributo di Welsh è stato incredibile, perché per primo inventò e promosse a ogni livello nelle fabbriche GE un approccio strutturale al problem solving, inventando gli action workout che ancora ogni giorno adottiamo per implementare miglioramenti a ogni tipo di processo aziendale lavorando con team di altre funzioni”.

Già, perché il motto di chi lavora nella Lean recita: “non avere problemi è un grosso problema, poiché significa non avere nulla da migliorare”. Questa massima, come tutta la storia culturale della Lean, ha indubbiamente influenzato la carriera di Rosa Forgione, oggi Lean Leader dell’area Montaggio Gearbox nello stabilimento Avio Aero di Rivalta di Torino, che sin dalla sua laurea in Ingegneria Gestionale all’Università della Calabria ha sentito forte la vocazione professionale verso questa disciplina. Il suo primo lavoro, infatti, fu presso l’ex GE Oil&Gas ( oggi BHGE) di Firenze proprio all’interno del team Lean, successivamente passò all’area Commerciale e nel 2015 approdò in Avio Aero a Rivalta occupandosi del programma motore EJ200 per circa tre anni, per poi tornare al suo grande amore: i processi Lean per la produzione.

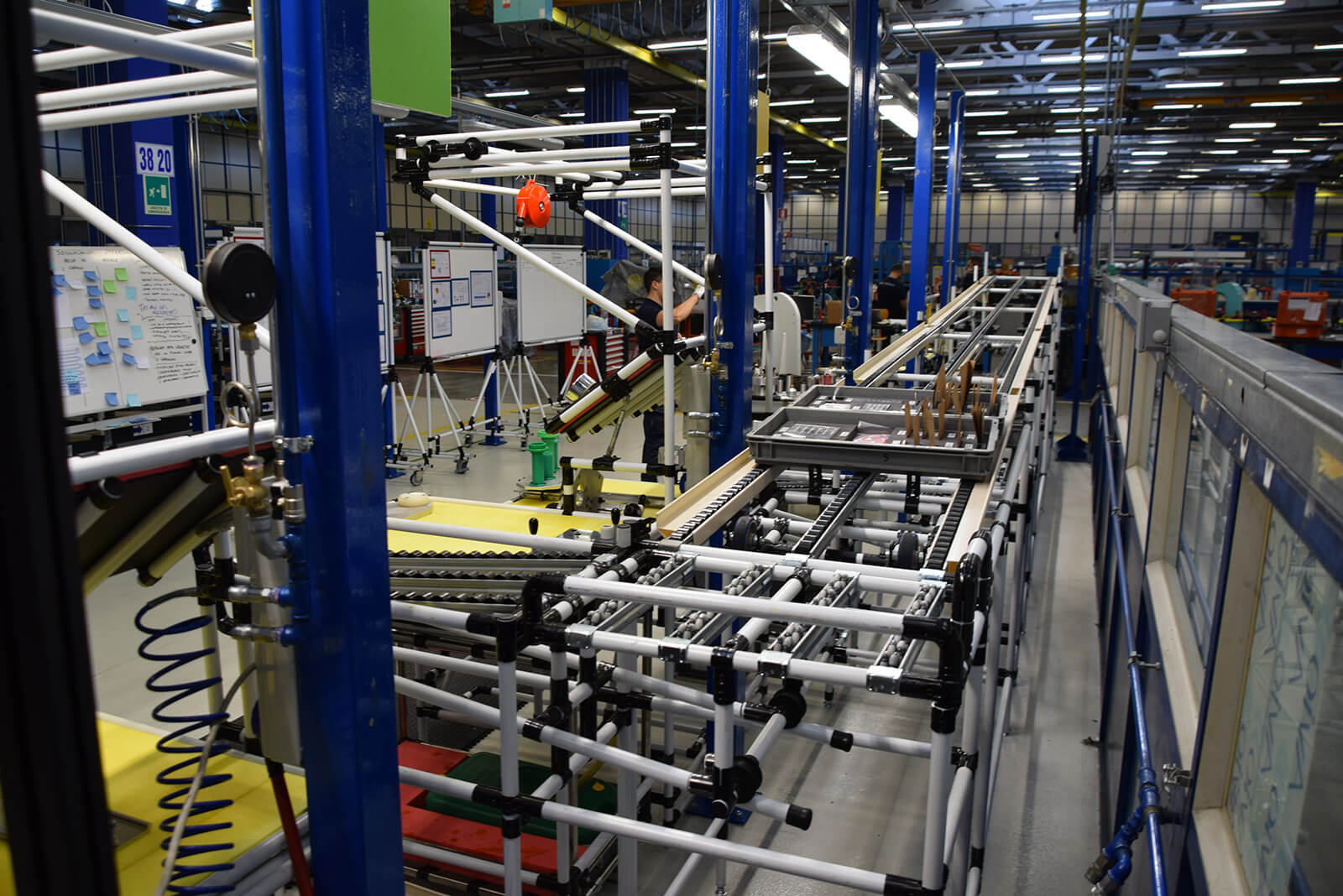

Rosa e il team che si occupa dell’assemblaggio trasmissioni comando accessori o di potenza, - consegnandole a clienti di ogni parte del mondo per i loro elicotteri o aerei - ha portato a termine un imponente workout (il famoso metodo di Welch) al fine di avviare una trasformazione di questa area nevralgica dello stabilimento, che riceve costantemente flussi di materiali interni ed esterni e finalizza la consegna al cliente, grazie al coinvolgimento del team a tutti i livelli. Qui è stata costruita la prima linea Lean di assemblaggio automatizzata, alimentata con la sola energia cinetica e costruita totalmente dal personale Avio Aero.

"La progettazione della nuova linea ha stimolato la creatività di tutti i colleghi, specialmente quella degli operatori dai quali abbiamo ricevuto quasi cento proposte di piccoli e grandi miglioramenti"

“A novembre dello scorso anno abbiamo cominciato la costruzione, mettendo insieme tempo, strumenti e metodo per definire il miglior modo in cui volevamo assemblare i nostri prodotti” racconta Rosa, “il risultato oggi è la prima Model Line realizzata, il luogo in cui abbiamo applicato tutte le best practice imparate finora, creando lo standard ottimale da seguire per l’intero processo di montaggio, dal kitting al test.”

Quest’area di Rivalta, occorre ripeterlo, riveste un ruolo chiave: qui arrivano migliaia di singoli pezzi, dal bullone al semilavorato di grandi dimensioni, confezionati in kit (da qui il nome Kitting). Ciascuno serve a costruire un prodotto e infine testarlo perché risponda alla perfezione ai requisiti di qualità. Una volta uscito dal test finale il prodotto viene consegnato al cliente e - come praticamente ogni cosa made in Avio Aero - dovrà volare.

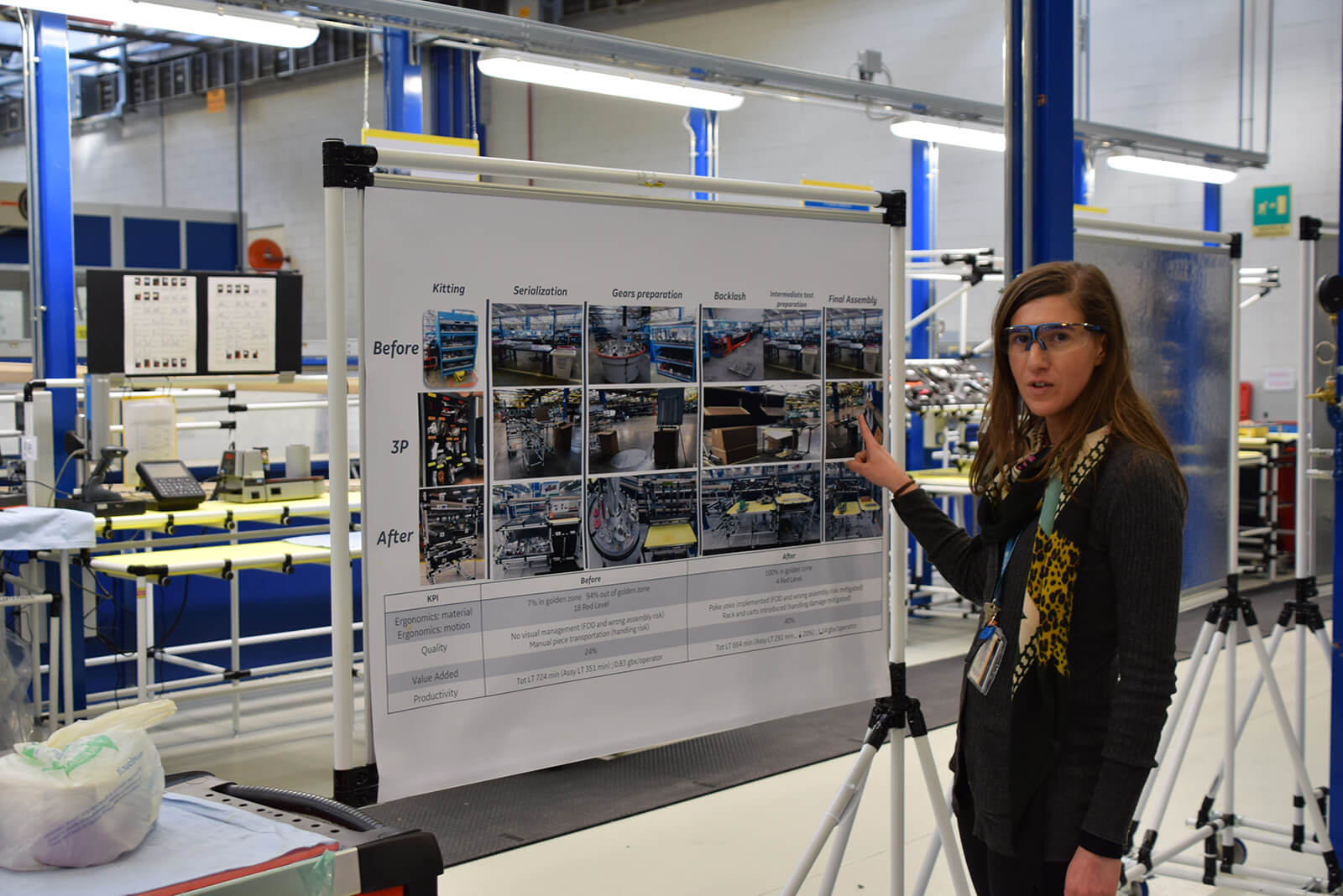

“In realtà, il lavoro sulla linea iniziò già a Marzo 2019” continua Rosa, “dopo diversi mesi di studio dettagliato di ogni singola operazione e finalizzato a identificare 3 tipi di sprechi nel processo: movimenti dell’operatore non ergonomici, cause di variabilità e attività a non valore aggiunto. Da lì, abbiamo cominciato la progettazione, attività che ha stimolato la creatività di tutti i colleghi coinvolti e, soprattutto, degli operatori dai quali abbiamo ricevuto quasi cento proposte di piccoli e grandi miglioramenti. A luglio, abbiamo avviato la sessione chiamata 3P (Production Preparation Process) e assieme a questo team allargato siamo riusciti a dare forma alle idee e a testarle con gli operatori: banchi di montaggio creati con cartone scotch… sono servite grandi dosi di fantasia!”

Con la Lean, in sostanza, si è riusciti a costruire un’intera linea di assemblaggio in fabbrica, contando sul competente contributo di ogni specialità aziendale: ingegneria, tecnologie digital, acquisti, tecnologie di produzione, operatori e il team Lean a coordinare il tutto. Ma anche a fornire gli strumenti e i materiali di costruzione, perché un’altra pratica Lean ( il famoso Moonshine) consentisse di realizzare la costruzione fisica vera e propria. “In soli 3 mesi, il Moonshine di Rivalta ha realizzato in casa la nuova linea usando blocchi di tubolari e leve tramite cerniere, rulli e sfere d’acciaio” spiega con fierezza Rosa.

I vantaggi di questo miglioramento esaltano in particolar modo l’innovativa postazione disegnata e creata appositamente attorno all’operatore che ha il ruolo di assemblare il prodotto finale (le trasmissioni). “In precedenza, l’intero ciclo di montaggio veniva realizzato su un unico banco, di conseguenza l’operatore doveva camminare alla ricerca e selezione di materiali e attrezzature” spiega Rosa. “La nuova linea di montaggio invece offre degli standard di lavoro definiti per ogni postazione che adesso è dedicata a singole fasi di processo. Il solo operatore adesso è al centro del processo, con tutto il necessario a portata di mano nella cosiddetta golden zone, l’area ergonomica ideale.”

Alessio Di Benedetto è in Avio Aero da circa 13 anni: dopo aver lavorato in diverse aree dello stabilimento – iniziando proprio dal magazzino Kitting dove acquisì una buona conoscenza dei flussi - oggi ricopre il ruolo di Team Leader per questa linea cui ha contribuito in maniera diretta. “Rispetto a come veniva eseguito il processo prima, oggi nella Model Line tutto è più immediato: attrezzi, minuteria e materiali sono al posto giusto, disponibili nel punto esatto del processo e allineati allo schema di assemblaggio che coordiniamo con ingegneri e responsabili di produzione” racconta Alessio. “In particolare, nel mio ruolo, riesce anche più facile recuperare tutti i pezzi necessari in giro per l’area e verificare che la dotazione sia disponibile e completa per ogni operatore che deve assemblare il prodotto: inoltre, la fase di apprendimento processo risulta accelerata e il margine d’errore ridotto!”

"Nel mio ruolo, riesce ora più facile anche recuperare tutti i pezzi necessari in giro per l’area e verificare che la dotazione sia disponibile e completa per l'operatore che deve assemblare il prodotto"

L’esperienza pilota con questa Model Line ha spinto il team e i responsabili della produzione ad allargare l’adozione di questo sistema ad altri prodotti e programmi motoristici: partiti con una sola linea per uno specifico prodotto, le trasmissioni comando accessori per elicotteri appunto, ora i benefici sono tali da convincere a replicare il modello. “L’ergonomia migliorata fa sì che gli operatori godano oggi di istruzioni chiare e visual management diffuso, di un posizionamento risorse e materiali a loro disposizione che dal 7% è passato al 100%. Anche i benefici per il cliente sono aumentati: in termini di valore aggiunto passiamo dal 24% al 40%, grazie all’eliminazione delle attività superflue e non necessarie, si ottiene poi una una significativa riduzione del tempo di attraversamento… risultati che ci incoraggiano nell’estensione ad altri prodotti per essere sempre più bravi nel consegnare in tempo e in qualità” conclude Rosa.

A Rivalta di Torino infatti, proseguono i lavori per l’attivazione delle altre linee: la prossima sarà quella dedicata alle trasmissioni comando accessori per jet regionali e privati, e via via ogni processo di assemblaggio sarà ottimizzato con una golden zone, perché al miglioramento non c’è mai fine.