Invent

Blade Runner 4.0

Ingegneri ricercatori all’Additive Repair Development Center di Bari applicano la seconda tecnica di riparazione in additive per le turbine dei motori aerei.

May 2018

Le macchine cui Harrison Ford dava la caccia in Blade Runner erano decisamente inquietanti, androidi da eliminare a ogni costo. Ma la risolutezza con cui gli ingegneri all’interno dell’Additive Repair Development Center (ARDC, ospitato all'interno del Politecnico di Bari e in partnership con lo stesso) gestiscono le macchine di Laser Deposition, può fantasticamente evocare l’immagine di un ingegnere 4.0 che programma e ordina alle macchine laser come ricostruire e riparare parti metalliche secondo il suo disegno. Ancor più se le macchine in questione operano su pale turbina di un motore aereo, in inglese “blades”.

“Le macchine, fondamentalmente, sono stupide…pensano di eseguire comandi in assoluta esattezza, ma hanno bisogno dell’instradamento umano per eseguire precisamente dei lavori. Sono ottime braccia, con cervelli piuttosto avanzati, ma mai come quello umano”. Gianluca Maggipinto è uno dei ricercatori del Politecnico di Bari, fa parte del team di Giulio Longo, Test Engineer Leader dell’ARDC, composto da altri cinque giovani ingegneri: Cesare, Marco, Nicola, Paolo e Vincenzo. Poco tempo fa, il laboratorio Avio Aero di Bari ha reso disponibile per le aerolinee il Cold Spray, la prima tecnica di riparazione additive sviluppata per alcuni componenti di motori aerei.

Laser Deposition è la seconda tecnologia, attualmente in fase di sviluppo, presente presso il laboratorio barese. Grazie a questa tecnica la polvere metallica viene depositata sulla parte di motore da riparare, o sulla porzione da ricostruire, tramite un laser ad altissima precisione. È una tecnica indicata per componenti del motore molto sottili, di piccole dimensioni, difficili da saldare o recuperare, come appunto le pale, rotanti o statoriche, delle turbine.

Gianluca lavora da quasi due anni al lab, per il 70% si occupa di Laser Deposition, per la restante parte del suo tempo ha supportato gli altri ingegneri sviluppatori del team con il Cold Spray. “Sono laureato in ingegneria gestionale, per quanto la meccanica mi abbia sempre affascinato molto”. Infatti, Gianluca si è poi specializzato in Additive Manufacturing e Rapid Prototyping (velocità di prototipazione, uno dei maggiori vantaggi della stampa 3D), discipline scelte seguendo i corsi di un professore precursore dell’additive che, a conoscenza della partnership tra Politecnico e Avio Aero e del nascente laboratorio per tecniche additive, ha saputo anche suggerire come proseguire il percorso ai suoi studenti. “Il prof. Galantucci studia queste discipline dalla fine degli anni ’80, erano gli albori…fasi più che sperimentali. Ho conosciuto i miei attuali colleghi frequentando lo stesso corso, quando il professore ci disse del laboratorio e su che cosa avremmo potuto lavorare, abbiamo fatto il concorso ed eccoci qui!”.

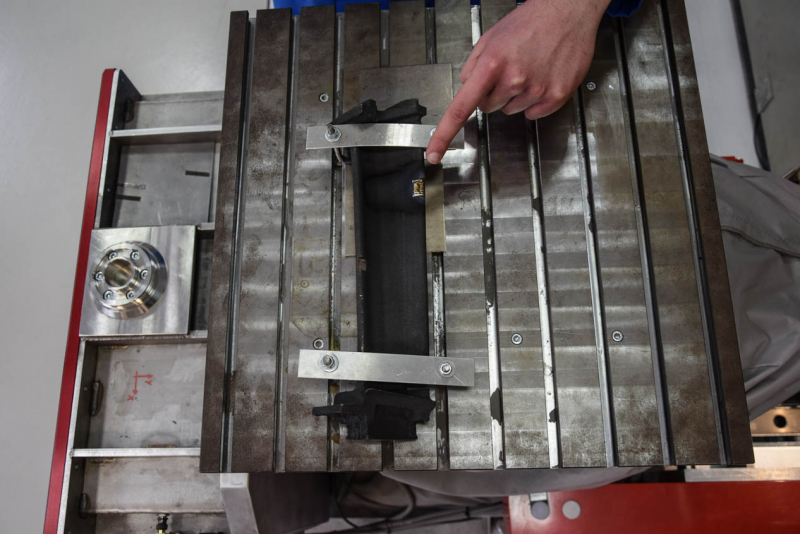

La macchina di Laser Deposition governata da Gianluca e dagli altri ingegneri, è composta principalmente da un grande braccio robotico al centro di una cabina larga circa tre metri e profonda tre. Il robot porta in testa un laser che si muove su un sistema a cinque assi, il laser agisce su una tavola, sulla quale è posizionato il pezzo da riparare, e che scorre su un carrello che le permette di uscire o entrare dalla cabina attraverso porte frontali o posteriori. La lavorazione laser infatti può avvenire solo quando la cabina è in atmosfera protetta, cioè satura di argon (un gas inerte che permette di eliminare l’ossigeno ed evitare ossidazioni durante il processo). “Flussare l’argon e saturare la cabina è di fatto l’operazione più lunga del processo, poi la deposizione del metallo fuso tramite laser sulla porzione da riparare può durare dai 20 ai 50 minuti. Successivamente, la pala turbina, in questo caso, viene lavorata per ridarle la forma originale, eliminando il residuo di metallo aggiunto nella porzione prima mancante.”

Gianluca può individuare un difetto, o una piccola porzione mancante, sul componente e visualizzare il componente riprodotto in 3D sul suo schermo tramite reverse engineering: processo eseguibile grazie a uno scanner laser con una tolleranza massima di errore di 65micron, quasi la metà di un capello. A quel punto “inizio a posizionare univocamente la parte sul pc, perché il software del computer con cui programmo, comando ed eseguo la deposizione deve essere perfettamente allineato con il posizionamento e con la dimensione reale dentro la macchina. E a quel punto comincio a lavorare sul difetto.”

Il modo in cui lavora lo scanner è sbalorditivo: di fatto, è un laser secondario nella macchina che agisce sulla tavola e acquisisce una nuvola di punti. Il software con cui opera Gianluca al computer esegue una triangolazione utilizzando questa miriade di punti (ovvero dati di posizionamento, dimensione, spessore, superficie, profondità) e riproduce infine un oggetto a schermo su cui poi Gianluca applica misure e riscontri reali in modo da lavorarlo concretamente. “Tramite computer fornisco al laser la strategia di sinterizzazione oltre che i comandi: la macchina farebbe delle approssimazioni inesatte, serve un ingegnere che indichi con certezza matematica, geometrica, come eseguire la deposizione del metallo sulle pale”.

La tecnica di Laser Deposition è attualmente in fase di sviluppo, con ampie probabilità il suo percorso di maturazione seguirà quello del Cold Spray: prove e certificazione presso le autorità in modo da diventare una nuova risorsa per la revisione e riparazione di motori aerei. Rapida e molto più efficiente. Inoltre questa tecnica laser si addice a una vastissima gamma di metalli o leghe, che tuttavia dovranno percorrere i dovuti tempi di sperimentazione e sviluppo. Una delle leghe attualmente in fase di sperimentazione a Bari è il TiAL (lega di titanio e alluminio), con cui sono fatte le pale turbina di bassa pressione del nuovo motore GE9X: “questa superlega è particolarmente complessa, a causa delle proprietà di adattamento e malleabilità del materiale. Stiamo saldando una lega, un’operazione che fino a circa 10 anni fa era impensabile!”

Gianluca ci tiene a risaltare il software che permette loro di lavorare sulle parti, “lo abbiamo ottimizzato noi al Lab”, e le dotazioni tecniche di Bari: “attrezzature di questo livello fanno la differenza nel nostro lavoro, è una fortuna operare in un ambiente tanto avanzato, specie se rapportato a iò che è disponibile a livello universitario”. La confidenza di Gianluca con queste macchine ricorda quella di Harrison Ford in Blade Runner…fortuna che non ci sono androidi alti due metri da eliminare, ma solo pale turbina da riparare.