Humans

Ingegneri in tuta

La trasformazione digitale in contesti industriali particolarmente complessi è benefica per il processo, per le aree di lavoro e può persino accrescere le professionalità, o ispirarne di nuove.

Jun 2018

Nell’anno scolastico appena terminato, l’istituto Paola Garelli di Rivalta di Torino - a pochi passi dal quartier generale di Avio Aero e dal suo maggiore insediamento industriale - ha voluto illustrare il diario scolastico dei ragazzi di elementari e medie utilizzando fotografie dei principali velivoli e relativi motori che montano componenti disegnati e prodotti nella vicina sede dell’azienda, così come nelle altre sedi italiane. I giovanissimi studenti hanno potuto familiarizzare e riconoscere per esempio i Boeing 737 e i 787, con i loro motori LEAP o GEnx, fino all’Eurofighter Typhoon col potentissimo EJ200.

Tale iniziativa dimostra come, anche a livello sociale, questa zona industriale, insieme a quelle degli altri centri torinesi di Borgaretto e Sangone, da regno incontrastato dell’automobile si stia riscoprendo polo produttivo ad alto contenuto tecnologico per l’industria aeronautica. Si tratta di un’ inversione di tendenza che ultimamente riscontriamo anche nelle storie professionali di ingegneri o esperti di produzione che “virano” dal settore automotive all’aviazione oppure, ancor più, nel percorso degli studenti di scuole superiori o università torinesi che aspirano a lavorare nel centro di eccellenza di Rivalta.

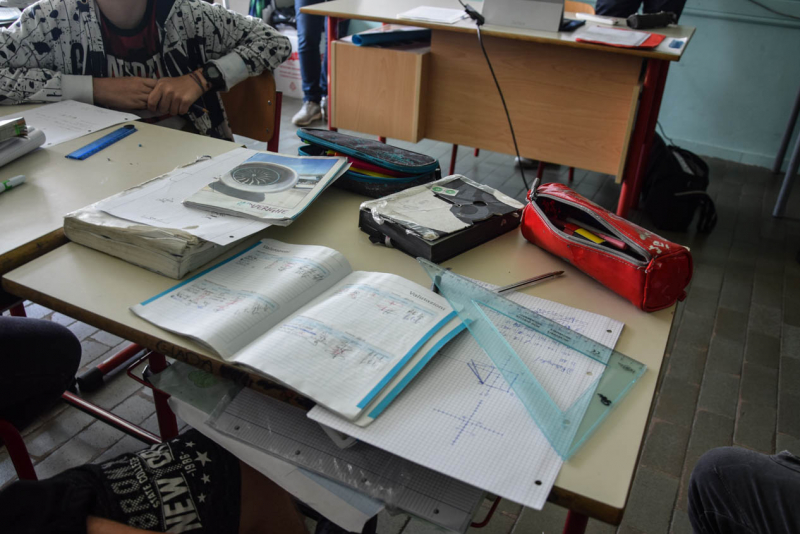

Armando Maiorano è a pieno titolo un caso professionale di questo genere: ha completato con successo la sua formazione media-superiore all’Istituto Tecnico Plana di Torino. Il Plana è una delle scuole secondarie tecnico-industriali che, insieme a diversi altri istituti torinesi, porta avanti programmi di formazione professionale, così come i programmi nazionali di “alternanza scuola lavoro”, o di apprendistato nella sede Avio Aero di Rivalta, ma non solo.

La fabbrica di Rivalta si estende oggi per 123mila mq e ospita i centri di eccellenza di GE Aviation per la produzione di componenti rotanti (ovvero turbine e turbomacchine) e trasmissioni (quelle comando accessori come quelle potenza o elicotteristiche). Quest’ultimo centro, chiamato globalmente Gears, da solo copre un’area dello stabilimento di circa 15300mq, è la più estesa in termini di numero di persone impiegate (oltre 330) e quindi di macchinari, e ospita al suo interno sei unità produttive chiaramente comprese nel prodotto trasmissioni: ingranaggi cilindrici, ingranaggi conici, trasmissioni di potenza, alberi motore, il service e il collaudo. Fino a poco tempo fa queste “celle produttive”, così chiamate nel ruvido gergo manifatturiero, erano in realtà cinque. Armando, insieme al suo responsabile dell’epoca Andrea Maddalone, ha portato a termine un progetto per separare la cella precedentemente conosciuta come Service e Collaudo.

“Sono entrato a Rivalta 11 anni fa, appena diplomato dall’Istituto Plana: facevo l’operatore di macchina proprio in Gears” racconta Armando, svelando un primo aspetto molto rilevante della sua carriera fino a qui. “Successivamente sono diventato supervisore del team che operava nella ex area Service e Collaudo: dopo circa due anni, sempre insieme ad Andrea, abbiamo considerato che il flusso dell’area in cui operavamo poteva essere decisamente migliorato. Così, abbiamo avviato un progetto di lean manufacturing per realizzare quella ottimizzazione, dopo di che abbiamo separato il Service dal Collaudo”. Vedendola con l’approccio semplificativo tipico del “lean manufacturing”: il Service include tutta una serie di operazioni e processi di ispezione e controllo superficiale e metallurgico di tutti i prodotti del centro Gears (controlli non distruttivi, processi speciali, controlli elettrolitici e termici). Il Collaudo, dall’altro lato appunto, verifica le dimensioni, le superfici e l’adiacenza totale del prodotto al design convalidato (alta complessità geometrica, si analizzano fino a più di 200 dettagli di un ingranaggio, ogni singolo dente, o parte di motore).

L’area Service e Collaudo era la più grande di tutte prima di essere divisa in due: a differenza delle altre aree non eseguiva lavorazioni e processi su una specifica categoria di prodotto, ma tutte le tipologie di prodotto necessariamente passano dal Service e dal Collaudo. Rappresenta infatti un passaggio cruciale della filiera produttiva per i componenti di motore aereo: è la fase subito precedente a quella dell’’assemblaggio finale, che a sua volta si completa con la consegna al cliente. Per il personale di Global Supply Chain in Avio Aero, la fase in cui il prodotto deve presentare qualità e finitura immacolate.

“Applicare direttamente al flusso produttivo della nostra area i miglioramenti ‘lean’ ci ha permesso di ordinare al meglio i processi e suddividerli per tipologia, mentre la situazione era effettivamente più caotica prima di questi miglioramenti: l’ordine e la pulizia hanno un impatto rilevante su KPI e lead time” continua Armando, dimostrando che in fabbrica è fondamentale l’andamento degli indicatori delle performance produttive e dei tempi di attraversamento di ogni singolo prodotto. Avere quei parametri su livelli scarsi causa stress, problemi, rallentamenti e quindi serve l’assoluta attenzione di tutti per lavorare in modo non solo efficace, ma anche soddisfacente.

Altro mantra delle fabbriche Aviation e Avio Aero, è quello che si chiama “miglioramento continuo”. Per questo, Andrea e Armando - non paghi della divisione tra Service e Collaudo - hanno anche adottato quasi immediatamente gli strumenti digitali in diffusione nelle fabbriche Avio Aero. A tal proposito, Armando aggiunge che “Collaudo è stato la prima cella del suo genere - con un numero di operazioni e tipologie di prodotto particolarmente alto ed eterogeneo - ad adottare le Dashboard digitali che permettono a ogni singolo operatore, supervisore e Manufacturing Engineer di visualizzare in modo chiaro e dinamico la coda di lavoro, le priorità e la programmazione quotidiana. Grazie ai dati raccolti tramite il sistema Evo (anche questo implementato quasi in tutto lo stabilimento di Rivalta così da permettere il tracciamento di ogni operazione subita da ogni singola parte, ndr.) le Dashboard sono consultabili ogni giorno, con velocità e semplicità, oltre ad essere condivise con tutte le altre funzioni (come Finance, HR, Logistica ad esempio) interessate dalla produzione: in tempo reale, senza privilegio o difficoltà nel reperire l’informazione e con frequenza. Abbiamo perfino dimezzato il tempo di attraversamento medio delle singole parti in Collaudo.”

L’altro aspetto, forse pure più rilevante, del percorso di Armando è, che oltre al lavoro condotto con Andrea e i team di Service e Collaudo, nonché con il team di Lean Manufacturing, volto a implementare i vari miglioramenti nelle aree descritte, lui è altresì riuscito a migliorare il suo profilo professionale, e si può dire anche la sua vita extra lavorativa. Infatti, quel che ancora non è stato raccontato di Armando è che ha 32 anni, da undici lavora, e da due frequenta Ingegneria Meccanica al Politecnico di Torino. E i suoi figli hanno 3 e 6 anni.